● 资讯

● 资讯

● 资讯

● 资讯

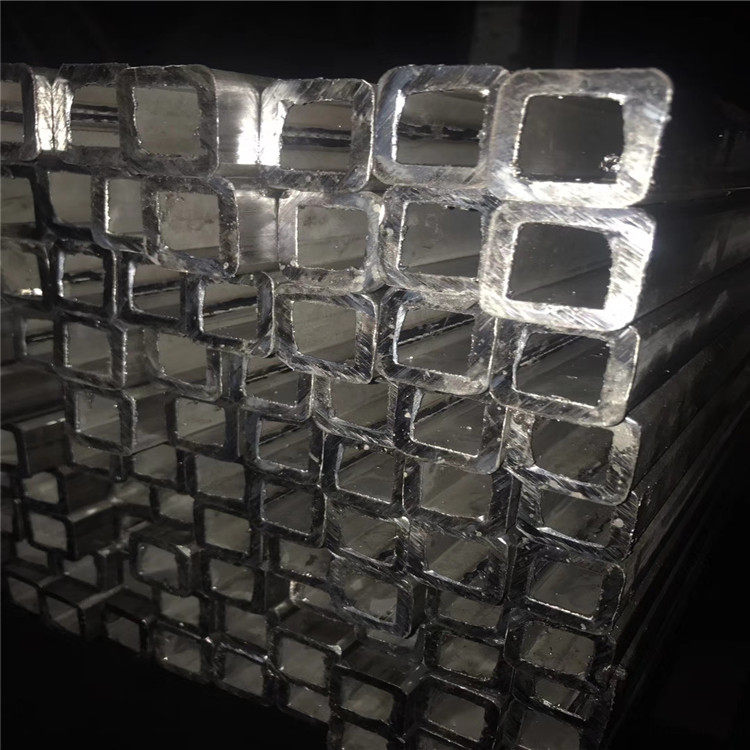

南宁228.6*228.6*9.5Q345B方管机械制造

发布:2025/7/14 19:53:38 来源:wxztgy666

在这种方法中,电弧在保护气体屏蔽下在电流载体金属丝和工件之间稳定发热,机器送入的金属丝作为焊条,在自身电弧下融化。由于MIG/MAG焊接法的通用性和特殊性的优点,至今她仍然是世界上 为广泛的焊接方法,适用于钢、非合金钢、低合金钢和高合金为基的材料。这使得它成为理想的生产和修复的焊接方法。当焊接钢时,MAG可以满足只有.6mm厚的薄规格钢板的要求。这里使用的保护气体是活性气体,如二氧化碳或混合气体。

无锡征图钢业有限公司

热轧精密钢管用连铸圆管坯板坯或初轧板坯作原料,经步进式加热炉加热,高压水除鳞后进入粗轧机,粗轧料经切头、尾、再进入精轧机,实施计算机 控制轧制,终轧后即经过层流冷却和卷取机卷取、成为直发卷。直发卷的头、尾往往呈舌状及鱼尾状,厚度、 宽度精度较差,边部常存在浪形、折边、塔形等缺陷。其卷重较重、钢卷内径为760mm。将直发卷经切头、 切尾、切边及多道次的矫直、平整等精整线后,再切板或重卷,即成为:热轧钢板、平整热轧钢卷、纵切带等产品。热轧精整卷若经酸洗去除氧化皮并涂油后即 成热轧酸洗板卷。(1)合理选材。对精密复杂模具应选择材质好的微变形模具钢(如空淬钢),对碳化物偏析严重的模具钢应进行合理锻造并进行调质热,对较大和无法锻造模具钢可进行固溶双细化热。

改善了混合料的制粒和烧结过程的透气性,从而改善和保证烧结矿的质量,提高了成品矿的强度。高度关注质量对烧结矿的影响,千方百计保证质量,的固定碳含量高、灰分低,不仅有利于降低燃耗,而且也有利于改善烧结矿的强度指标。一段时期为降低采购成本,购进一批低品质的煤粉,灰分高达20%,给烧结质量造成了严重影响。此次烧结机认真总结以往的经验教训,使用价格适宜成分相对稳定的焦粉作为,后续搭配使用了一部分高炉喷煤用的兰炭粉,灰分大幅降低。

焊管是燃气管道中的常见管材。直径大于426mm(或508mm)的焊管一般被称为大口径焊管。按照焊接成管方式。可分为螺旋焊管和直缝焊管两种。螺旋焊管是将低碳碳素结构钢或低合金结构钢钢带按一定的螺旋线的角度(又叫成型角)卷成管坯。然后将管缝焊接起来制成。它可以用较窄的带钢生产大直径的钢管。螺旋焊管主要是螺旋埋弧焊管(SSAW)。在我国广泛用于各种燃气管道的建设。其规格用外径*壁厚表示。螺旋焊管有单面焊的和双面焊的。焊管应保证水压试验、焊缝的抗拉强度和冷弯性能要符合规定。

(2)模具结构设计要合理,厚薄不要太悬殊,形状要对称,对于变形较大模具要掌握变形规律,预留余量,对于大型、精密复杂模具可采用组合结构。

(3)精密复杂模具要进行预先热,消除机械过程中产生的残余应力。

(4)合理选择加热温度,控制加热速度,对于精密复杂模具可采取缓慢加热、预热和其他均衡加热的方法来减少模具热变形。

(5)在保证模具硬度的前提下,尽量采用预冷、分级冷却淬火或温淬火工艺。

(6)对精密复杂模具,在条件许可的情况下,尽量采用真空加热淬火和淬火后的深冷。

(7)对一些精密复杂的模具可采用预先热、时效热、调质氮化热来控制模具的精度。

(8)在修补模具砂眼、气孔、磨损等缺陷时,选用冷焊机等热影响小的修复设备以避免修补过程中变形的产生。

另外,正确的热工艺操作(如堵孔、绑孔、机械固定、适宜的加热方法、正确选择模具的冷却方向和在冷却介质中的运动方向等)和合理的回火热工艺也是减少精密复杂模具变形的有效措施。

表示瓢曲程度的数值叫瓢曲度。.表面裂纹:指金属物体表层的裂纹。.耳子:由于轧辊配合不当等原因,出现的沿轧制方向延伸的突起,叫作耳子。.括伤:指材料表面呈直线或弧形沟痕通常可以看到沟底。.结疤:指不均匀分布在金属材料表面呈舌状,指甲状或鱼鳞状的薄片。.粘结:金属板、箔、带在迭轧退火时产生的层与层间点、线、面的相互粘连。经掀后表面留有粘结痕迹,叫粘结。.氧化铁皮:氧化铁皮是指材料在加热、轧制和冷却过程中,在表面生成的金属氧化物。.折叠:是金属在热轧过程中(或锻造)形成的一种表面缺陷,表面互相折合的双金属层,呈直线或曲线状重合。.麻点:指金属材料表面凹凸不平的粗糙面。.皮下气泡:金属材料的表面呈现无规律分布大小不等、形状不同、周围圆滑的小凸起、破裂的凸泡呈爪形裂口或舌状结疤,叫作气泡。表面缺陷产生的原因主要上由于生产、运输、装卸、保管等操作不当。根据对使用的影响不同,有的缺陷是根本不允许超过限度。有些缺陷虽然不存在,但不允许超过限度;各种表面缺陷是否允许存在,或者允许存在程度,在的关标准中均的明确规定。

这种方案可大大延长设备工作寿命,节约成本。如果具备技术过硬的专业人员,且相关条件允许,这种方案能够很好地发挥作用。由于在监测预报的基础上进一步找出并消除了故障发生的隐患,具体的现场维护工作就很少,维护人员只需考虑如何进一步增强设备的可靠性即可,设备运行状况和生产能力自然会得到大幅度提高。这一方案要求维护人员在故障分析、排除方面包括设备设计、改造方面有丰富的经验,对设备的选用、、调试和操作要求较高。的故障及排除故障的基本原则泵的常见故障,分为水力故障和机械故障两类。流量不足、发生汽蚀等均为水力故障。泵不运转、轴承过热则属于机械故障。通常情况下,两种故障同时存在于一种现象中,如扬程不足、泵不出水或泵运行时存在异常振动及声音等。排除故障应遵循以下原则:有了故障应及时排除,不可使机器“带”工作。排除故障应:弄清表现―分析原因―加以消除。故障原因应多方面分析,力求准确判断。排除故障应具体情况具体对待,不可生搬硬套。见故障原因分析及排除法1)泵不出水,通常是由于叶轮流道被杂物堵塞,泵叶轮反方向运转,装置扬程超出泵设计扬程范围所引起。只要及时叶轮流道、重新换接电机电源线及重新选择合适的泵型就可解决问题。扬程不足,泵出口压力不能满足工况需要。产生这种故障的原因有多种:泵发生汽蚀、叶轮长期使用后严重磨损、配套电机转速低于泵所要求的转速等,都会引起泵扬程的降低。增加泵进口处液位高度或降低泵位置,都可以避免汽蚀的发生。

最新内容